在“雙碳”目標引領下,工業制造企業正面臨前所未有的節能減排壓力。傳統粗放式的能源管理方式已難以為繼,而基于智能優化的工業能源管理系統,正通過高效的數據處理能力,成為企業打造低碳工廠的核心引擎。

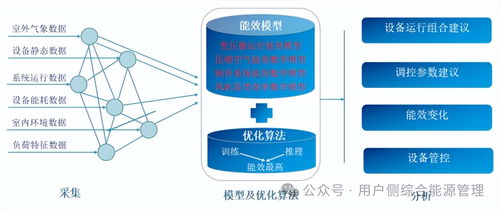

工業能源管理系統首先構建起覆蓋全廠區的數據感知網絡。通過智能電表、傳感器、物聯網終端等設備,系統能夠實時采集水、電、氣、熱等多種能源介質的消耗數據,以及關鍵生產設備、環保設施的運行狀態數據。這些海量、多源的實時數據構成了能源管理的“數字底座”。

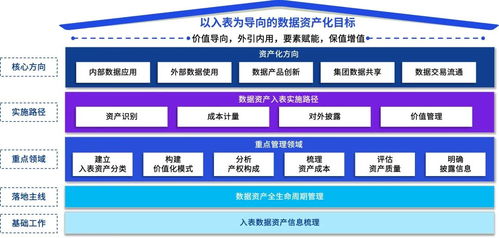

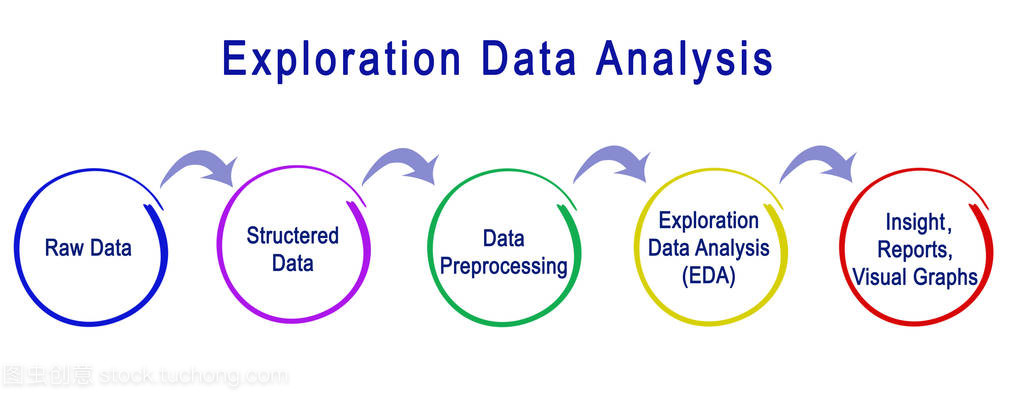

原始數據本身價值有限。系統的核心能力在于其強大的數據處理與分析優化模塊。這一過程通常分為三個層次:

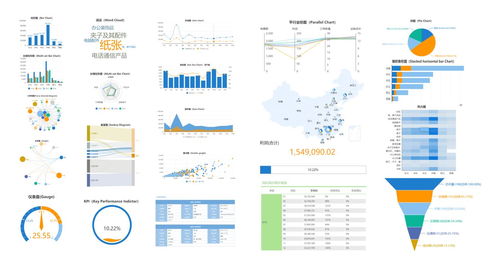

- 數據治理與可視化:系統對采集的原始數據進行清洗、校驗和歸一化處理,消除異常值與噪聲,確保數據質量。通過駕駛艙、多維報表和動態圖表,將復雜的能源流、設備狀態以直觀方式呈現。管理者可以一目了然地掌握全廠、分車間、甚至重點設備的實時能耗與能效水平,變“看不見的消耗”為“可度量的指標”。

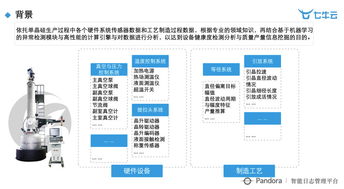

- 深度分析與洞察挖掘:這是智能優化的關鍵。系統運用大數據分析、機器學習算法,對歷史與實時數據進行深度挖掘。

- 負荷分析與預測:精準分析用電負荷特性,識別峰值、平值和谷值,并預測未來短期內的能源需求,為錯峰生產和儲能調度提供決策依據。

- 能效基準與對標:建立不同產品、工藝、班次的能耗基準模型,實現橫向(同類設備、車間)與縱向(歷史同期)的能效對標,快速定位能效洼地。

- 關聯分析與根因定位:將能源數據與生產計劃、產量、質量、環境參數(如溫濕度)等多維數據關聯分析,揭示能耗與生產運營之間的內在聯系,精準定位能源異常浪費或效率低下的根本原因。

- 智能優化與閉環控制:基于分析洞察,系統從“診斷”走向“治療”,提供優化策略并自動執行。

- 運行優化:對空壓機群、制冷站、水泵站等公用設備,根據實時需求實現群控優化與變頻調節,避免“大馬拉小車”。

- 工藝參數優化:針對高能耗工藝環節,通過算法推薦最優溫度、壓力、流量等參數組合,在保證質量的前提下實現單點節能。

- 需求側響應與調度:在電網電價信號或碳排放約束下,自動優化生產排程與用能計劃,優先在綠電供應時段或電價谷段安排高能耗生產,主動參與需求側響應,降低用能成本和碳成本。

- 預測性維護:通過分析設備能耗趨勢與振動、溫度等狀態數據,預測電機、風機等關鍵設備的能效衰退或故障風險,提前維護,避免因設備劣化導致的“隱性”能源浪費。

通過這一系列數據驅動的智能優化,工業能源管理系統能夠幫助企業實現能源消耗的透明化、精細化、智能化管理。其最終價值體現在:顯著降低單位產品能耗與綜合用能成本;有效平抑負荷峰值,減輕電網壓力;精準量化與追蹤碳足跡,為碳交易與綠色認證提供數據支撐;最終推動生產模式向綠色、低碳、可持續方向深刻轉型,賦能企業穩健邁向“碳中和”未來。